汽車零部件是汽車產(chǎn)業(yè)的重要一環(huán),也是構(gòu)成汽車的重要基礎(chǔ),每個部件的質(zhì)量會直接影響到整個汽車的性能。囚此,在這樣背景下,為了促進汽車制造企業(yè)在社會經(jīng)濟中穩(wěn)定發(fā)展,對汽車零部件制造質(zhì)量進行高標(biāo)準(zhǔn)把控很有必要。

針對汽車行業(yè)的加工工藝、檢測需求的不同,推出多款高效率、高性能的定制化智能檢測方案,高效應(yīng)對各類汽車零部件檢測需求,檢測設(shè)備具有靈活高效、測量精度高、可維護性強的特點,確保汽車零部的高質(zhì)量、高可靠性制造。

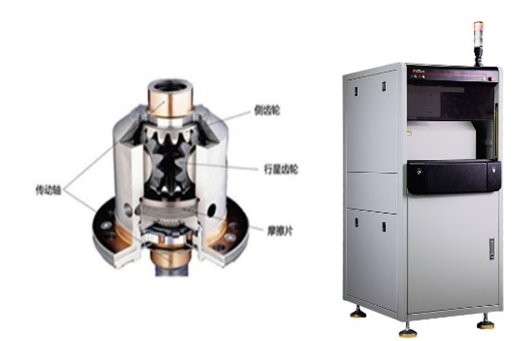

差速器殼體檢測

差速器殼體是差速器中的關(guān)鍵部件,其殼體的結(jié)構(gòu)和加工精度直接影響差速器的正常工作,因此企業(yè)對差速器殼體尺寸精度要求很高。思瑞汽車差速器殼體測量設(shè)備高效檢測差速器殼體多個尺寸,精準(zhǔn)把控產(chǎn)品品質(zhì),提高了差速器殼體的安全性和可靠性。

方案優(yōu)勢

l 檢測內(nèi)容:差速器殼體的有四個面需要檢測,包括9個孔徑大小,1個溝槽寬度,2個P尺寸;

l 多模組精準(zhǔn)定位:通過XYZ線性模組移動上CCD,XZ直線模組移動側(cè)面CCD,實現(xiàn)產(chǎn)品多點位尺寸測量;

l 高效保證:通過鏤空定位夾具,不同角度的CCD及點激光同時測量產(chǎn)品內(nèi)部尺寸。

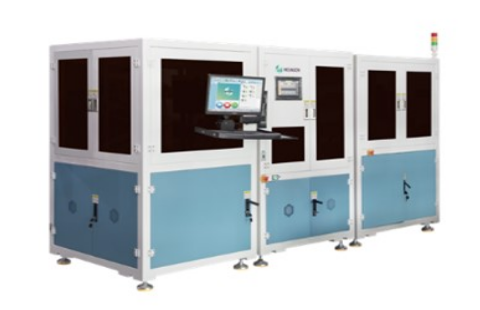

BOX瑕疵外觀檢測

TBOX是車聯(lián)網(wǎng)核心中的核心,通過與后臺系統(tǒng)及手機應(yīng)用程序通信,對汽車進行遠程控制、遠程查詢、安防服務(wù),隨時隨刻了解車輛的信息。TBOX制造的優(yōu)劣會直接影響到用戶的體驗,汽車零部件TBOX自動檢測方案對TBOX四個面進行多方位、自動化的多樣檢測,大大提高了檢測效率及產(chǎn)品質(zhì)量,實用性強。

l 檢測內(nèi)容多樣:PIN針及接口器件:歪針、跪針、縮針、接口器件特征;殼件:縫隙檢測;標(biāo)簽:識別打印內(nèi)容和系統(tǒng)內(nèi)容校驗;螺釘:檢測有無;

l 檢測效率高:采用高精度傳感器及光源進行外觀瑕疵檢測,多個機械機構(gòu)模組連接放料位與取料位,實現(xiàn)高效率工作,在15~18秒內(nèi),完成四個面的零件多種檢測需求。

l 測量結(jié)果準(zhǔn)確可靠:歪針檢測使用了擋板避免針腳底板的干擾,有效測量針腳中心;接口器件特征檢測的視覺檢測效果好,保證不同情況效果圖差異明顯易于分辨;運用高精度傳感器進行跪針、縮針缺陷3D檢測時,無盲區(qū)高速高效。

發(fā)動機部件焊點槽深檢測

在發(fā)動機生產(chǎn)制造過程中,由于工藝制程及人為因素等原因,焊點及槽深等處尺寸存在不同稱度的偏差。為保障汽車行駛安全,汽車發(fā)動機部件產(chǎn)品質(zhì)量需進行嚴格把控,避免造成后續(xù)工藝焊裝變形,影響后續(xù)汽車發(fā)動機裝配的情況,思瑞測量推出了汽車發(fā)動機部件焊點槽深檢測設(shè)備,高效解決客戶在進行汽車發(fā)動機部件焊點槽深檢測時的難點和痛點!

檢測焊點

檢測深槽

l 多方位檢測:檢測焊點、槽深時六軸機械手帶動產(chǎn)品移動,相機及激光傳感器測量產(chǎn)品正面焊點;機械手將工件旋轉(zhuǎn)180°,測量產(chǎn)品反面焊點、槽深;

l 專業(yè)測量軟件:配有專業(yè)測量軟件,支持CNC程序重復(fù)編輯&數(shù)據(jù)刷新,測量數(shù)據(jù)精準(zhǔn)可靠性高;

l 按需而定:憑借強大的研發(fā)團隊及豐富的配置選項,根據(jù)客戶需求進行專業(yè)化定制。

汽車零部件行業(yè)繁復(fù)龐雜,每一個高品質(zhì)的汽車零部件背后,都離不開嚴苛的品質(zhì)管控。每年,思瑞為汽車行業(yè)提供幾十種高效易用和功能強大性檢測方案,為制造企業(yè)降低成本的同時有效提高汽車零部件工藝質(zhì)量,激發(fā)生產(chǎn)力。

本文轉(zhuǎn)自“思瑞測量”